Сервер: gorodov.pro. Оригинальный сайт не доступен. Это копия сайта от 16 июля 2004.Сверла

Notice: Undefined variable: content_type in /home/gorodov/2.gorodov.z8.ru/docs/legacy/pcbfab.ru/replace.php on line 145

Notice: Undefined variable: out_text_start in /home/gorodov/2.gorodov.z8.ru/docs/legacy/pcbfab.ru/replace.php on line 133

Notice: Undefined variable: out_text in /home/gorodov/2.gorodov.z8.ru/docs/legacy/pcbfab.ru/replace.php on line 133

Notice: Undefined variable: out_text_end in /home/gorodov/2.gorodov.z8.ru/docs/legacy/pcbfab.ru/replace.php on line 133

Notice: Undefined variable: out_text in /home/gorodov/2.gorodov.z8.ru/docs/legacy/pcbfab.ru/replace.php on line 87

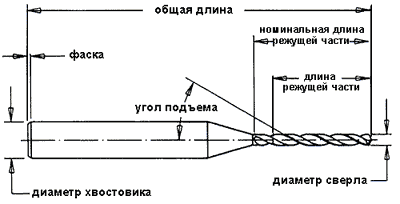

Сверло - основной инструмент используемый, для получения отверстий в произ-водстве печатных плат. Общий вид сверла представлен на рисунке.

Материалы сверл

Сверла в основном изготовляют из карбида вольфрама. Его большое сопротивле-ние износу (и относительно низкая стоимость) делают его наиболее подходящим материа-лом для сверления очень абразивных материалов. Однако это хрупкий материал, что на-кладывает особые требования к хранению и уходу за сверлами.

Конструкция сверл

Сверла для обработки печатных плат отличается от общих машиностроительных. Рассмотрим эти особенности:

- предельно малая толщина режущей грани уменьшает трение за счет уменьшения площади контакта между сверлом и дном отверстия;

- тщательная обработка поверхностей направляющих ленточек и главной задней по-верхности (Rz < < 0,8 мкм) и спиральных канавок (Rz < 1,6 мкм) гарантирует большую стойкость, лучший отвод стружки и высокое качество отверстия;

- большое стружкоотводное пространство (k << 0,2 d) способствует лучшему удале-нию стружки, благодаря этому степень нагревания значительно меньше, а также умень-шается нанос смолы на стенки отверстия;

- с увеличением прочности стержня возрастает собственная стабильность, и предот-вращаются сильные собственные колебания сверла; четырехгранная заточка, обеспечи-вающая хороший режим резания, и призматическая вершина сверла обеспечивают хоро-шую центровку, благоприятствуют удалению стружки, сверлению без задиров;

- обратная конусность сверла (0,02 мм на 10 мм длины) уменьшает трение и способ-ствует уменьшению теплообразования. Между тем обратная конусность должна быть на-столько мала, чтобы диаметр сверления даже после нескольких переточек еще не выходил за пределы допуска;

- особые требования к концентричности между хвостовикам и рабочей частью свер-ла (примерно 0,005 мм) направлены на улучшение точности центровки в процессе сверле-ния;

- важное значение имеет симметрия режущих кромок; осевое биение режущих кро-мок, измеряемое у ленточек, не должно превышать 0,01 мм.

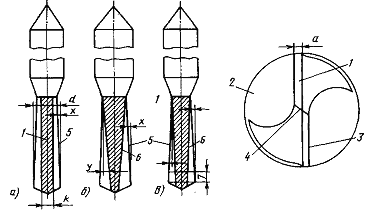

На рисунке изображены отличительные признаки сверл для

сверления отверстий в печатных платах:

1 - предельно малая толщина режущей грани;

2 - большое стружко-отводное пространство;

3 и 4 - большая симметрия режущих кромок;

5 - обратная конусность рабочей части сверла - X;

6 - утолщающаяся к основанию сердцевина сверл улучшенной конструкции - у;

7 - цилиндрический участок рабочей части сверла улучшенной конструкции;

Многие из приведенных параметров геометрии и поверхности сверл можно полу-чить только на специальном прецизионном станке, снабженном набором алмазных кругов различной зернистости. Только при этих условиях можно затачивать твердосплавные сверла, которые по качеству шлифованной поверхности не отличались от требований ГОСТ 22095 и технологической документации.

Стружко-отводное пространство можно увеличить только уменьшением толщины сердцевины сверла. Это влечет за собой опасность увода сверла, особенно при сверлении без направляющих втулок. Компромиссное решение состоит в выполнении сердцевины в виде конуса с основанием у хвостовика.

Какой бы малой ни была обратная конусность сверла, переточка, так же как и износ, приводит к постепенному уменьшению его диаметра. Чтобы замедлить этот процесс, начало рабочей части сверла на небольшой длине можно сделать цилиндрической. Однако такой кон-струкции сверла свойствен повышенный нанос смолы, поэтому для сверления печатных плат их используют редко. В основном они применяются там, где требуется повышенная точность диаметра отверстия, например для сверления отверстий под запрессовку штифтов в плату.

Влияние конструкции сверла на качество сверления. Качество отверстий решающим образом зависит от геометрии рабочей части сверл. Слишком большой угол при вершине сверла ведет к осевому отклонению сверла при соприкосновении его с материалом основа-ния, слишком малый - к осевому отклонению внутри материала, образованию крупной стружки, которая плохо удаляется и приводит к повышенному износу сверла. Хотя, нужно заметить, с уменьшением угла при вершине сверла до 80° наблюдается уменьшение навола-кивания смолы. Оптимальный угол при вершине приблизительно равен 125°.

Образующаяся при сверлении фольгированного стеклопластика трехкомпонентная стружка обладает рядом неприятных свойств, с которыми приходится считаться: медная стружка, обладая малой долей упругой деформации, способна сминаться и забивать спи-ральную канавку; смоляное крошево, обладая хорошей адгезйонной способностью, буду-чи подогретым тепловыделениями при резании, налипает на стенки спиральной канавки; стеклянный скол - абразивный материал.

Полировка поверхности канавок обеспечивает хорошее скольжение медной и стеклян-ной стружки, предотвращает прилипание к ней крошек смолы. Тем не менее гарантии беспере-бойного отвода стружки наступают при достаточно широких отводных каналах, если площадь спиральных канавок приблизительно вдвое больше, чем площадь остальной внешней поверх-ности сверла. Малый угол подъема винтовых канавок приводит к зажиму режущей кромки.

Переточка сверл

Износ сверл происходит главным образом на режущих кромках - это углы режу-щих кромок, главные грани, ленточки, главная режущая кромка, вспомогательные режущие кромки. Непременное условие хорошего качества сверл после переточки - отсутствие скруглений главной режущей кромки. Опыт показывает, что этого можно достичь только при шлифовании грани не менее чем на 0,3 мм. Для переточки твердосплавных сверл необ-ходим специальный станок, аттестованный по точности исполнения геометрии сверла.

Несмотря на возможность хорошей переточки изношенных сверл, в производстве прецизионных печатных плат она используется ограниченно. Износ приводит к такому изменению диаметра сверления, что зазор в направляющей втулке становится слишком большим. Так, сверло диаметром 1,0 мм в направляющей втулке диаметром 1,01 мм мо-жет иметь смещение на сторону порядка 0,05 мм. Поэтому уже зазор 0,01 мм является большим для точного центрирования. А вновь заточенное изношенное сверло, диаметр которого уменьшается каждый раз по крайней мере на 0,01 мм, будет иметь большой люфт в направляющей втулке. Исходя из этого становится понятным, почему использова-ние направляющих втулок ограничено, помимо того что при переточке сверл они мало эффективны для центрирования. И вместе с этим их применение обладает рядом недос-татков: плохое удаление стружки, ухудшение теплоотдачи, необходимость использования сверл с длинной рабочей частью, частая поломка сверл при входе в направляющую втул-ку, более сложная установка сверл, затруднения при автоматической смене сверл.

Изготовленные на заводе сверла, как правило, не нуждаются в проверке. Перезаточен-ные сверла нужно проверять в первую очередь на правильность заточки вершины сверла.

Стойкость твердосплавных сверл между переточками составляет 1000…1300 от-верстий, что соответствует суммарной глубине 1500…2000 мм. Критерий затупления - износ по задней поверхности режущей части 0,05\ldots0,07 мм для сверл диаметром до 1 мм и 0,07…0,08 мм для сверл диаметром свыше 1 мм.

|